2023-10-30

潤滑油信息網

2023-10-30

潤滑油信息網

冷軋中的軋制速度對生產率和帶材質量至關重要。傳統的冷軋技術通常是按照最高800米/分鐘的速度而設計的。隨著時間的推移,軋制速度顯著提高。目前,冷軋機的軋制速度最高可達 1,200 米/分鐘。軋制油配方需要不斷調整,從而適應高速度。

理想的潤滑方式

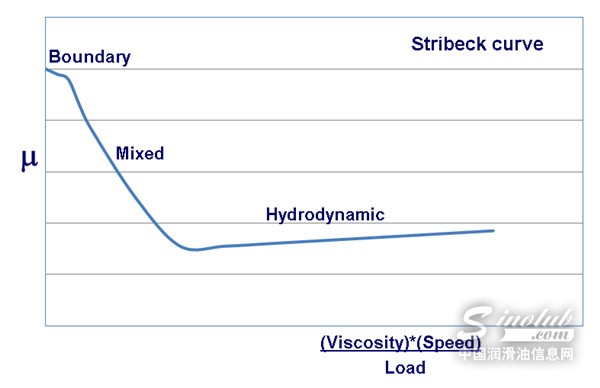

在發(fā)動機和液壓系統中,理想的潤滑方式是流體潤滑。通過潤滑劑實現潤滑隔離,使金屬表面之間沒有接觸,從而將摩擦降至最低。對于金屬冷軋,理想的潤滑方式是混合潤滑。混合潤滑機制不僅要潤滑保護,還需要足夠的摩擦(金屬與金屬之間的接觸),以確保高質量的表面光潔度,同時防止帶材粘附或粘在軋制滾筒上。一直將摩擦保持在最佳水平是一項重大挑戰(zhàn),Q8Oils專業(yè)研究潤滑與高速軋制之間的關系,利用新技術不斷開發(fā)新的冷軋油,以滿足最新要求。

Stribeck 曲線說明摩擦系數、冷軋油粘度、載荷和速度之間的關系。

流體潤滑和混合潤滑

在流體潤滑中,油將摩擦表面完全隔開,沒有金屬與金屬之間的接觸(無磨損),從而導致表面鈍化。油膜厚度(h)隨表面粗糙度(R)的增加而增加[h >> R]。流體內部摩擦力決定了流體的摩擦學行為。

流體潤滑系統

混合潤滑系統

邊界潤滑系統

隨著軋制速度的增加,從邊界潤滑過渡到流體潤滑的風險會大大增加。流體潤滑會導致金屬冷軋的質量問題,如表面暗淡、打滑(出現滑痕)和壓下率降低。

在混合潤滑狀態(tài)下,油膜厚度約等于表面粗糙度 [h ≈ R]。粘度、粘壓系數和金屬表面的彈性系數是主要因素。

理想的混合潤滑系統

在流體潤滑條件下進行軋制時,金屬表面完全分離,軋輥嚙合處的油量更多:

1.帶材進入軋輥嚙合處。帶材的粗糙度很典型。

2.溝槽延伸。

3.溝槽中充滿軋制油。

4.凹槽保持打開,因為油在凹槽中 = 表面無光澤。

當軋輥嚙合處出現流體潤滑時,軋制力會增加,以補償功率的降低。因此,在高速軋制情況下,必須了解配方的影響,包括添加劑的類型、濃度和摩擦力。所有這些因素都會影響軋制過程中的 Stribeck 曲線和油膜厚度。

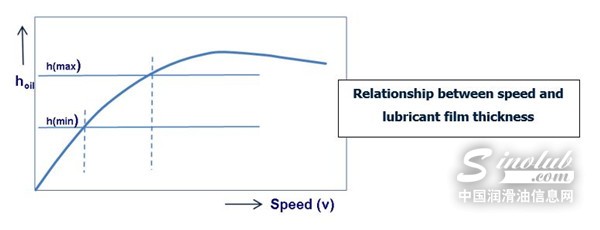

上圖顯示,油膜厚度達到最佳狀態(tài)的區(qū)域(hmin - hmax)將產生足夠的磨損,以減小板帶厚度并產生光亮的表面。這意味著軋制滾筒的表面必須與板帶的表面接觸,以減小板帶的厚度,確保獲得優(yōu)質的表面效果。

在h(min) 之前的區(qū)域(低速軋制),軋輥嚙合處的油濃度較低,油膜厚度不足以保護金屬與金屬之間的接觸。在高于h(max) 的區(qū)域,油膜變得過厚,導致流體潤滑。

Q8Oils 測量高速下的摩擦系數,模擬在高達1,200 米/分鐘速度的冷軋摩擦行為,在高速冷軋領域獨一無二。在現有產品的基礎上,通過對不同濃度的新型添加劑進行模擬,我們開發(fā)出極端壓力下有卓越潤滑能力和性能的冷軋油。